Administratorem Twoich danych osobowych jest Agencja Rynku Energii S.A z siedzibą przy ul. Bobrowieckiej 3, 00-728 Warszawa, KRS: 0000021306, NIP: 5261757578, REGON: 012435148. W ramach odwiedzania naszych serwisów internetowych możemy przetwarzać Twój adres IP, pliki cookies i podobne dane nt. aktywności lub urządzeń użytkownika. Jeżeli dane te pozwalają zidentyfikować Twoją tożsamość, wówczas będą traktowane dodatkowo jako dane osobowe zgodnie z Rozporządzeniem Parlamentu Europejskiego i Rady 2016/679 (RODO). Administratora tych danych, cele i podstawy przetwarzania oraz inne informacje wymagane przez RODO znajdziesz w Polityce Prywatności pod tym linkiem.

Jeżeli korzystasz także z innych usług dostępnych za pośrednictwem naszego serwisu, przetwarzamy też Twoje dane osobowe podane przy zakładaniu konta lub rejestracji do newslettera. Przetwarzamy dane, które podajesz, pozostawiasz lub do których możemy uzyskać dostęp w ramach korzystania z Usług.

Informacje dotyczące Administratora Twoich danych osobowych a także cele i podstawy przetwarzania oraz inne niezbędne informacje wymagane przez RODO znajdziesz w Polityce Prywatności pod wskazanym linkiem (tym linkiem). Dane zbierane na potrzeby różnych usług mogą być przetwarzane w różnych celach, na różnych podstawach.

Pamiętaj, że w związku z przetwarzaniem danych osobowych przysługuje Ci szereg gwarancji i praw, a przede wszystkim prawo do odwołania zgody oraz prawo sprzeciwu wobec przetwarzania Twoich danych. Prawa te będą przez nas bezwzględnie przestrzegane. Prawo do wniesienia sprzeciwu wobec przetwarzania danych z przyczyn związanych z Twoją szczególną sytuacją, po skutecznym wniesieniu prawa do sprzeciwu Twoje dane nie będą przetwarzane o ile nie będzie istnieć ważna prawnie uzasadniona podstawa do przetwarzania, nadrzędna wobec Twoich interesów, praw i wolności lub podstawa do ustalenia, dochodzenia lub obrony roszczeń. Twoje dane nie będą przetwarzane w celu marketingu własnego po zgłoszeniu sprzeciwu. Jeżeli więc nie zgadzasz się z naszą oceną niezbędności przetwarzania Twoich danych lub masz inne zastrzeżenia w tym zakresie, koniecznie zgłoś sprzeciw lub prześlij nam swoje zastrzeżenia na adres Inspektora Ochrony Danych Osobowych pod adres iod@are.waw.pl. Wycofanie zgody nie wpływa na zgodność z prawem przetwarzania dokonanego przed jej wycofaniem.

W dowolnym czasie możesz określić warunki przechowywania i dostępu do plików cookies w ustawieniach przeglądarki internetowej.

Jeśli zgadzasz się na wykorzystanie technologii plików cookies wystarczy kliknąć poniższy przycisk „Przejdź do serwisu”.

Zarząd Agencji Rynku Energii S.A Wydawca portalu CIRE.pl

Wykrywanie wysokotemperaturowego ataku wodorowego

Urząd Dozoru Technicznego wprowadza coraz to nowe metody badawcze, które umożliwiają wykrycie degradacji specyficznych dla określonego materiału, z jakiego wykonane jest urządzenie oraz warunków jego eksploatacji. Jedną z ciekawszych metod badawczych wykrywania wysokotemperaturowego ataku wodorowego jest metoda AUBT (Advenced Ultrasonic Backscsatter Technique)

Wysokotemperaturowy atak wodorowy (High Temperature Hydrogen Attack - HTHA), inaczej nazywany korozją wodorową, jest mechanizmem uszkodzenia międzykrystalicznego materiału urządzeń narażonych na działanie wodoru w podwyższonych temperaturach (>200° C). W odpowiednich warunkach, w wyniku dysocjacji wodoru cząsteczkowego (H2) w wysokiej temperaturze powstaje wodór atomowy. Postać atomowa wodoru (H) jest nietrwała i szybko reaguje z innymi pierwiastkami. Ze względu na jego niewielki rozmiar oraz wpływ wysokiej temperatury i ciśnienia cząsteczki wodoru dyfundują w głąb materiału. Najprostszą drogą dyfuzji są granice ziaren, nieciągłości krystalitów, wtrącenia bądź inne defekty. Wodór w reakcji z węglem lub węglikami znajdującym się w składzie stali powoduje jej odwęglanie jednocześnie tworząc gaz - metan [1].

Cząstka gazu metanowego jest znacznie większa i nie może rozchodzić się przez stal, co powoduje gromadzenie się jej w miejscach nieciągłości - najczęściej są to granice ziaren. To narastanie ciśnienia nowych pęcherzyków metanu wystarcza, aby spowodować wewnętrzne pękanie i rozwarstwianie materiału, jednocześnie przy postępującym procesie odwęglania dochodzi do zmniejszenia właściwości mechanicznych, a także zwiększenia ciągliwości i szybkości pełzania[1].

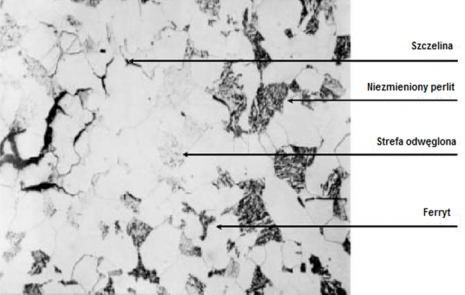

Rys 1. Mikrostruktura materiału z aktywna korozją wodorową API RP 941 [2]

Rys 1. Mikrostruktura materiału z aktywna korozją wodorową API RP 941 [2]W zależności od temperatury eksploatacji oraz ciśnienia atmosfery wodoru opracowano wykres, który w przybliżony sposób umożliwia dobór optymalnego materiału pracującego w środowisku zawierającym wodór - wykres Nelsona. Poniższy wykres ilustruje odporność stali na HTHA w zależności od temperatury i ciśnienia. Ważne jest, że wykres dotyczy jedynie odporności materiału na HTHA i nie uwzględnia innych istotnych czynników zachodzących w wysokich temperaturach, jak pełzanie czy kruchość wysokotemperaturowa.

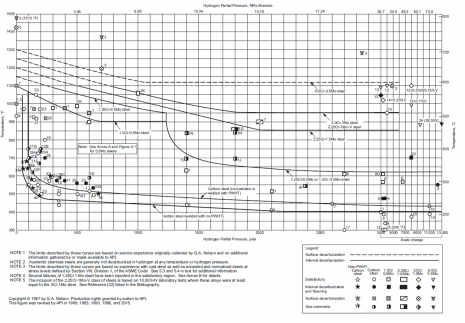

Rys 2. Wykres Nelsona wg API RP 941 [2]

Rys 2. Wykres Nelsona wg API RP 941 [2]Z analizy powyższego wykresu wynika, że najmniejszą odporność na atak wodoru wykazują stale węglowe bez dodatku Cr i Mo. Analogicznie rzecz biorąc wzrost stężenia tych pierwiastków powoduje zwiększenie odporności stali na atak wodoru, co sugeruje stosowanie stali chromowo-molibdenowych lub austenitycznych. Odporność korozyjna konstrukcji zależy także od zastosowanej metody łączenia elementów, chodzi tu głównie o technologię spawania. Połączenia spawane cechują się zdefektowaniem oraz niejednorodną strukturą i stanowią miejsca najbardziej narażone na korozję w tym HTHA [3].

2. Diagnostyka HTHA

Degradacja materiału spowodowana wysokotemperaturową korozją wodorową zachodzi w 3 etapach:

1 etap - wodór reaguje z węglikami umiejscowionymi w materiale prowadząc do odwęglania i tworząc pęcherzyki metanu zlokalizowane na granicy ziaren, gdzie z czasem dochodzi do mikropęknięć,

2 etap odwęglanie + propagujące mikropęknięcia znacznie obniżają własności mechaniczne materiału

3 etap - dochodzi do awarii

Skutecznie wykrycie HTHA jest możliwe przez niezawodnie wykonane badania NDT podczas 2 etapu niszczenia. Celem jest wykrycie obecności mikropęknięć oraz zidentyfikowanie stopnia degradacji, tak aby otrzymane informacje mogły być wykorzystane do określenia trwałości i czasu dalszej eksploatacji urządzenia - "fitness for service".

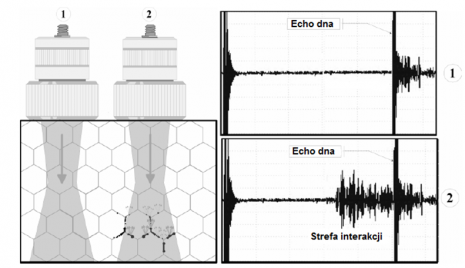

Wśród metod najbardziej skutecznych wyróżnia się metody ultradźwiękowe, głównie metodę AUBT (Advanced Ultrasonic Backscatter Technique). Jeśli długość fali ultradźwiękowej λ jest mniejsza niż rozmiar defektu, to możemy zaobserwować efekt wstecznego rozproszenia echa. W takim przypadku wskazania zachowują się jak małe źródła wtórnych fal emitujących fale ultradźwiękowe w przeciwnym kierunku do fali padającej (Rys. 3). Energia fali ultradźwiękowej pochodzącej od defektów różni się w zależności od wielkości tych nieciągłości bądź centrów rozproszenia podobnych do niejednorodności materiału. W ten sposób wahania natężenia rozproszenia obserwowane jako sygnał ultradźwiękowy, pozwalają na scharakteryzowanie niejednorodności materiału zarówno w postaci amplitudy jak i częstotliwości.

Rys. 3. 1) Brak występowania HTHA w materiale; 2) występowanie HTHA - efekt rozproszenia wstecznego - "Backscattering" [4]

Rys. 3. 1) Brak występowania HTHA w materiale; 2) występowanie HTHA - efekt rozproszenia wstecznego - "Backscattering" [4]Metoda AUBT to szereg pomiarów wykonanych przy użyciu różnych technik i głowic ultradźwiękowych, a następnie obróbka danych łącznie z przekształceniami matematycznymi takimi jak Szybka Transformata Fourriera. Aby uzyskać więcej informacji odnośnie istnienia mechanizmu HTHA przeprowadza się m.in. następujące pomiary ultradźwiękowe:

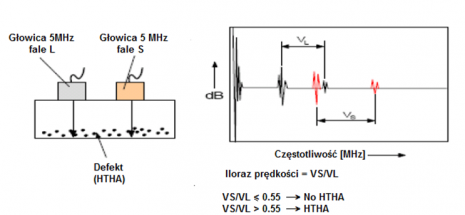

Iloraz prędkości fali ultradźwiękowej

Jest to stosunek prędkości fali poprzecznej i podłużnej, występowanie HTHA zmienia ten współczynnik. Tę metodę zaleca się do wykrywania HTHA w przypadku materiałów, gdzie zachodzi podejrzenie zaawansowanej degradacji lub jako element uzupełniający do metody wstecznego rozproszenia sygnału - "Backscttering".

Rys. 4. Technika współczynnika ilorazu prędkości [5]

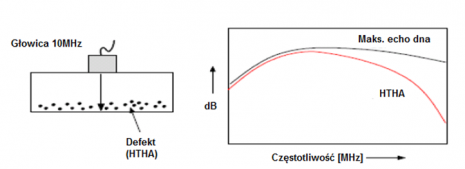

Rys. 4. Technika współczynnika ilorazu prędkości [5]Pomiar tłumienia fali ultradźwiękowej

Rozproszenie poprzecznej fali ultradźwiękowej jest mierzone jako spadek amplitudy wielu ech, gdzie obecność HTHA zwiększa ich tłumienie. Badania przeprowadza się dla materiału rodzimego - z dala od połączeń spawanych.

Rys. 5. Technika pomiaru tłumienia fali ultradźwiękowej [5]

Rys. 5. Technika pomiaru tłumienia fali ultradźwiękowej [5]Analiza niżej podanych parametrów pozwala na stwierdzenie występowania HTHA i zlokalizowanie zjawiska:

- Poziom amplitudy - mierzony jest poziom amplitudy fali ultradźwiękowej wysokiej częstotliwości. HTHA zwiększa poziom amplitudy echa wstecznie rozproszonego.

- Rozpoznawanie sygnałów wzorcowych - analizie podlegają sygnały wstecznie rozproszone, które są porównywane z wzorcowymi sygnałami dla danego poziomu degradacji materiału. W tym przypadku HTHA może powodować wzrost bądź spadek echa wstecznie rozproszonego.

- Uśrednianie przestrzenne - na obszarze skanowanym gromadzone są dane odnośnie ech pochodzących od HTHA, a następnie są one uśredniane celem eliminacji szumów.

- Zależność kierunkowa - porównanie ech wstecznie rozproszonych mierzonych z powierzchni zewnętrznej i wewnętrznej (wymagany dostęp z obu stron) tym sposobem możliwa jest lokalizacja HTHA względem powierzchni, która ma kontakt ze środowiskiem wodoru.

- Zależność od częstotliwości - jest to porównanie dwóch ech wstecznie rozproszonych pochodzących od głowic o różnych częstotliwościach. Obecność HTHA ujawni przesunięcie i szerokość sygnału względem osi podstawy czasu[5]

Badania głowicą kątową

Oparte jest na konwencjonalnym badaniu ultradźwiękowym za pomocą głowicy kątowej bądź techniki TOFD (rekomendowane). Są to techniki zalecane do badań złączy spawanych na wypadek występowania HTHA w wyższym stadium degradacji materiału - głównie pęknięć. Stosowanie wyższych częstotliwości rzędu 15MHz zwiększa wykrywalność. Obecność korozji wodorowej ujawniają powstałe sygnały dyfrakcyjne na zobrazowaniu typu D lub zwiększony poziom szumów - SNR.

3. Podsumowanie

Powyższe rozważanie związane z gwałtownym rozwojem technik inspekcyjnych może skłaniać do stosowania nowego podejścia do oceny stanu technicznego urządzenia. Silna tendencja stosowania badań celowanych, zintegrowana z wdrażaną metodologią inspekcji aktywnej wymusza stosowanie coraz to bardziej zaawansowanych technik badawczych (np. AUBT) umożliwiających prognozę i ocenę nawet tak subtelnych uszkodzeń, jak te pochodzące od HTHA. Aby zarządzać świadomie ryzykiem eksploatacyjnym, szczególnie w tak newralgicznych sektorach przemysłu jak przemysł chemiczny czy petrochemiczny, konieczne jest podjęcie permanentnych działań zapewniające podwyższanie poziomu wiedzy i umiejętności inspektora w obszarach interdyscyplinarnych, począwszy od inżynierii materiałowej, a na zaawansowanych technikach badawczych kończąc. Nie bez znaczenia jest także przyjęcie rozwiązań systemowych, które zapewniłyby pozyskiwanie i gromadzenie wiedzy oraz doświadczeń (np. bazy sygnałów rozproszonych fal ultradźwiękowych), co umożliwiłoby wykonanie i/lub weryfikację oceny jakościowej wskazań.

Literatura:

1. High Temperature Hydrogen Attack; In Indian Oil Corporation, Haldia Refinery Brief overview of various process units in Haldia Refinery; A. Karmaker; D. Tamang, R. Sanish (2015);

2. API RP 941, Steels for Hydrogen Service at Elevated Temperatures and Pressures in Petroleum Refineries and Petrochemical Plants, Eighth Edition;

3. Asset Intelligence Report, A primer on High Temperature Hydrogen Attack (HTHA), (Version 2014/July);

4. On-stream Inspection for High Temperature Hydrogen Attack, EC NDT, A. Bleuze, M. Cence, D. Schwartz, G. Chelminiak, Metalscan (2006);

5. Assessment of the resistance to HTHA of a 0,5% Mo steel equipment, Total EFC WP 15 - 15 April - Leiden, M. Richez (2008)

Niniejsza strona korzysta z plików cookie

Wykorzystujemy pliki cookie do spersonalizowania treści i reklam, aby oferować funkcje społecznościowe i analizować ruch w naszej witrynie.

Informacje o tym, jak korzystasz z naszej witryny, udostępniamy partnerom społecznościowym, reklamowym i analitycznym. Partnerzy mogą połączyć te informacje z innymi danymi otrzymanymi od Ciebie lub uzyskanymi podczas korzystania z ich usług.

Korzystanie z plików cookie innych niż systemowe wymaga zgody. Zgoda jest dobrowolna i w każdym momencie możesz ją wycofać poprzez zmianę preferencji plików cookie. Zgodę możesz wyrazić, klikając „Zaakceptuj wszystkie". Jeżeli nie chcesz wyrazić zgód na korzystanie przez administratora i jego zaufanych partnerów z opcjonalnych plików cookie, możesz zdecydować o swoich preferencjach wybierając je poniżej i klikając przycisk „Zapisz ustawienia".

Twoja zgoda jest dobrowolna i możesz ją w dowolnym momencie wycofać, zmieniając ustawienia przeglądarki. Wycofanie zgody pozostanie bez wpływu na zgodność z prawem używania plików cookie i podobnych technologii, którego dokonano na podstawie zgody przed jej wycofaniem. Korzystanie z plików cookie ww. celach związane jest z przetwarzaniem Twoich danych osobowych.

Równocześnie informujemy, że Administratorem Państwa danych jest Agencja Rynku Energii S.A., ul. Bobrowiecka 3, 00-728 Warszawa.

Więcej informacji o przetwarzaniu danych osobowych oraz mechanizmie plików cookie znajdą Państwo w Polityce prywatności.